Главная › Статьи › Легирование стали: как металлургические добавки повышают долговечность труб и трубопроводов

Легирование стали: как металлургические добавки повышают долговечность труб и трубопроводов

Стальные трубы работают в экстремальных условиях: агрессивные среды, высокое давление, температурные перепады, механические нагрузки. Обычная углеродистая сталь быстро разрушается под воздействием коррозии и напряжений, что приводит к авариям и дорогостоящим ремонтам. Легирование стали решает эту проблему, создавая материал с заданными свойствами для конкретных условий эксплуатации трубопроводов.

Что такое легирование стали

Легирование стали — технологический процесс введения в металлический сплав дополнительных химических элементов (легирующих добавок) для целенаправленного изменения его механических, физических и химических характеристик. В качестве легирующих элементов используют металлы (никель, хром, молибден, ванадий, титан, марганец) и неметаллы (кремний, углерод в повышенных концентрациях). Добавки вводятся на этапе плавки стали или при последующей термической обработке.

Первые попытки улучшить свойства железа предпринимались еще в древности. Природные примеси в руде случайно создавали более прочные сплавы — например, сибирская сталь превосходила аналоги благодаря естественному содержанию углерода и других металлов. Средневековые кузнецы экспериментировали с различными рудами и добавками, создавая легендарные клинки. Однако систематическое изучение влияния легирующих элементов началось только в XIX веке с промышленной революцией.

В 1856 году Генри Бессемер разработал метод производства стали из чугуна с контролируемым содержанием углерода, что стало прорывом в металлургии. К началу XX века ученые установили взаимосвязь между составом сплава и его свойствами, появилась научная классификация легированных сталей. Сегодня легирование — стандартная технология в производстве труб для ответственных конструкций: от магистральных трубопроводов до систем химических предприятий.

Зачем легируют сталь для труб и трубопроводов

Легирование решает конкретные производственные задачи. Хром в концентрации от 12% создает на поверхности металла защитную оксидную пленку, которая предотвращает коррозию даже в агрессивных средах — это критично для труб, транспортирующих кислоты, щелочи или работающих в морской воде. Никель повышает пластичность и ударную вязкость, позволяя трубам выдерживать динамические нагрузки без образования трещин.

Молибден увеличивает жаропрочность стали, что необходимо для паропроводов и систем высокотемпературного транспорта нефтепродуктов. Ванадий измельчает зерно металла, повышая прочность без потери пластичности — такие трубы выдерживают высокое давление при меньшей толщине стенки. Марганец улучшает закаливаемость стали и увеличивает стойкость к абразивному износу, что важно для трубопроводов, транспортирующих суспензии и пульпы.

Комбинируя легирующие элементы в различных пропорциях, металлурги создают марки стали под специфические требования: морозостойкость для северных регионов, жаростойкость для энергетики, кислотостойкость для химической промышленности. Правильный выбор легированной стали на этапе проектирования трубопровода многократно окупается за счет увеличения срока службы и снижения эксплуатационных расходов.

Классификация легированных сталей по содержанию добавок

Низколегированные стали содержат до 2,5% легирующих элементов. Такой металл превосходит обычную углеродистую сталь по прочности и коррозионной стойкости, но остается относительно недорогим. Типичное применение — строительные конструкции, трубы для водоснабжения и отопления, детали машин, работающих при умеренных нагрузках. В трубопроводах низколегированные стали используют там, где требуется повышенная надежность без экстремальных условий эксплуатации.

Среднелегированные стали (2,5–10% добавок) демонстрируют значительно улучшенные характеристики. Они сохраняют прочность при повышенных температурах, устойчивы к агрессивным средам средней концентрации, обладают высокой ударной вязкостью. Из таких сталей изготавливают трубы для нефтегазовой отрасли, паропроводы, детали энергетического оборудования, ответственные элементы автомобилей и станков.

Высоколегированные стали (более 10% добавок) — специальные сплавы с уникальными свойствами. Нержавеющие стали с содержанием хрома от 12% практически не подвержены коррозии. Жаропрочные сплавы выдерживают температуры свыше 600°C без потери прочности. Кислотостойкие марки работают в концентрированных агрессивных средах. Высоколегированные трубы применяют в химической, пищевой, фармацевтической промышленности, авиастроении, атомной энергетике — везде, где отказ оборудования недопустим.

Конструкционные и инструментальные легированные стали

По назначению легированные стали делятся на конструкционные и инструментальные. Конструкционные стали предназначены для изготовления деталей машин, строительных конструкций и, что особенно важно для нас, труб и элементов трубопроводов. Основные требования к ним — высокая прочность, достаточная пластичность для обработки давлением, хорошая свариваемость, стойкость к динамическим нагрузкам и внешним воздействиям.

Инструментальные стали используют для производства режущего, измерительного и штампового инструмента. Их легируют вольфрамом, молибденом, хромом, ванадием для достижения максимальной твердости, износостойкости и теплостойкости режущей кромки. При производстве трубопроводов инструментальные стали применяют для изготовления оснастки и инструмента, но не для самих труб.

Классификация по назначению критична при выборе материала. Попытка использовать инструментальную сталь для трубы приведет к проблемам при сварке и низкой ударной вязкости. Конструкционная сталь не подойдет для режущего инструмента из-за недостаточной твердости. Понимание различий позволяет избежать ошибок при проектировании и эксплуатации трубопроводных систем.

Влияние основных легирующих элементов на свойства стали

Хром

Хром — ключевой элемент для придания стали коррозионной стойкости. При содержании от 12% хром образует на поверхности металла плотную оксидную пленку, которая самовосстанавливается при повреждениях и надежно защищает от окисления. Трубы из хромистых сталей работают в морской воде, кислотах средней концентрации, влажной атмосфере десятилетиями без заметной коррозии. Дополнительно хром повышает твердость и прокаливаемость стали, улучшает жаропрочность.

Никель

Никель увеличивает пластичность и ударную вязкость стали, особенно при низких температурах. Это критично для трубопроводов в северных регионах, где обычная сталь становится хрупкой и разрушается от динамических нагрузок. Комбинация хрома и никеля дает аустенитные нержавеющие стали — наиболее коррозионностойкие сплавы для пищевой и химической промышленности. Никель также улучшает свариваемость, что упрощает монтаж трубопроводов.

Молибден

Молибден значительно повышает жаропрочность и прочность стали при высоких температурах. Трубы с молибденом работают в паропроводах при температурах 500–600°C, сохраняя несущую способность. Молибден также усиливает защиту от точечной и щелевой коррозии, предотвращает межкристаллитную коррозию после сварки. В комбинации с хромом молибден создает стали, устойчивые к хлоридсодержащим средам — морской воде, растворам солей.

Ванадий

Ванадий образует в стали мелкодисперсные карбиды, которые измельчают зерно металла и препятствуют его росту при нагреве. Результат — высокая прочность при сохранении пластичности. Ванадиевые стали хорошо обрабатываются резанием и давлением, что важно при производстве фасонных деталей трубопроводов. Добавка ванадия позволяет снизить массу конструкции без потери надежности за счет использования труб с меньшей толщиной стенки.

Титан

Титан связывает углерод и азот в прочные карбонитриды, предотвращая межкристаллитную коррозию сварных швов. Титаностабилизированные нержавеющие стали незаменимы для сварных трубопроводов в агрессивных средах — они не требуют термообработки после сварки. Титан также повышает жаропрочность и улучшает структуру стали, делая ее более однородной.

Марганец

Марганец увеличивает прокаливаемость стали, то есть способность упрочняться на большую глубину при термообработке. Это позволяет получать высокопрочные трубы большого диаметра с толстыми стенками. Марганец также повышает износостойкость при абразивном воздействии, что важно для трубопроводов, транспортирующих суспензии, пульпы, жидкости с твердыми частицами. В комбинации с другими элементами марганец улучшает ударную вязкость при отрицательных температурах.

Кремний

Кремний в количестве 0,5–2% раскисляет сталь при выплавке, удаляя вредный кислород. В легированных сталях кремний работает совместно с хромом, усиливая стойкость к окислению при высоких температурах. Кремнистые стали сохраняют прочность и упругость при нагреве, что используется в производстве пружинных элементов и рессор. Для труб высокое содержание кремния нежелательно, так как снижает свариваемость и пластичность.

Технологии легирования: объемное и поверхностное

Объемное легирование — классический метод, при котором легирующие элементы вводятся в расплав на этапе выплавки стали. Легирующие добавки в виде ферросплавов (сплавов железа с высоким содержанием нужного элемента) растворяются в жидком металле, равномерно распределяясь по всему объему. После затвердевания и прокатки получается труба или заготовка с однородными свойствами по всему сечению. Объемное легирование обеспечивает стабильные характеристики материала, но требует точного контроля химического состава и увеличивает стоимость.

Поверхностное легирование изменяет свойства только наружного слоя детали или трубы, оставляя сердцевину из более дешевой стали. Методы поверхностного легирования включают цементацию (насыщение углеродом), азотирование (насыщение азотом), хромирование, борирование. Для труб поверхностное легирование применяют реже, чем объемное, но оно эффективно для деталей трубопроводов, работающих на износ — задвижек, шаровых кранов, торцевых уплотнений.

Современные технологии расширяют возможности легирования. Порошковая металлургия позволяет точно дозировать легирующие элементы и получать сплавы, недостижимые традиционными методами. Аддитивные технологии (3D-печать металлом) создают детали с изменяющимся по объему составом — например, внутренний слой трубы устойчив к коррозии, а наружный обладает высокой прочностью. Лазерное и плазменное легирование модифицируют поверхность готовых изделий с микронной точностью. Эти методы пока дороги, но перспективны для производства ответственных деталей трубопроводов.

Как читать маркировку легированных сталей

По российской системе ГОСТ маркировка легированной стали содержит цифры и буквы, каждая из которых несет информацию о составе. Первые две цифры указывают среднее содержание углерода в сотых долях процента. Например, в стали 12Х18Н10Т содержится примерно 0,12% углерода. Буквы обозначают легирующие элементы: Х — хром, Н — никель, М — молибден, В — вольфрам, Ф — ванадий, Т — титан, Ю — алюминий, С — кремний, Г — марганец, Д — медь. Цифра после буквы показывает среднее содержание элемента в целых процентах (если цифры нет, содержание около 1%).

Расшифруем маркировку 12Х18Н10Т: 0,12% углерода, 18% хрома, 10% никеля, около 1% титана. Это классическая аустенитная нержавеющая сталь для сварных конструкций, работающих в коррозионных средах — трубопроводов пищевых производств, химических заводов, систем водоснабжения. Буква А в конце марки (например, 12Х18Н10ТА) указывает на пониженное содержание серы и фосфора — высококачественную сталь с улучшенными свойствами.

В международной системе AISI/SAE используется числовая маркировка. Серия 300 (304, 316, 321) обозначает аустенитные нержавеющие стали с хромом и никелем. Серия 400 (410, 430) — ферритные и мартенситные стали с высоким содержанием хрома. Конкретные цифры указывают на нюансы состава: AISI 316 содержит молибден для повышенной коррозионной стойкости, AISI 321 — титан для стабилизации структуры после сварки. Понимание систем маркировки помогает подобрать аналоги при импортных поставках или выборе между российскими и зарубежными производителями.

Применение легированных труб в промышленности

В нефтегазовой отрасли используют трубы из низко- и среднелегированных сталей с повышенным содержанием марганца, хрома, молибдена. Они выдерживают высокое давление транспортируемого продукта, устойчивы к сероводородной коррозии, сохраняют прочность при низких температурах северных месторождений. Для морских платформ применяют стали с никелем, работающие в соленой воде и влажной атмосфере десятилетиями без разрушения.

Химическая промышленность требует высоколегированных нержавеющих сталей. Трубопроводы для кислот, щелочей, органических растворителей изготавливают из хромоникелевых сталей типа 12Х18Н10Т. Для особо агрессивных сред (концентрированные кислоты, хлориды при повышенных температурах) используют молибденсодержащие стали 08Х17Н13М2Т или дуплексные стали с повышенным содержанием хрома.

Энергетика использует жаропрочные легированные стали в паропроводах, трубопроводах горячего водоснабжения, системах отопления. Стали с хромом, молибденом и ванадием (типа 12Х1МФ, 15Х5М) сохраняют прочность при температурах 500–600°C и давлениях в десятки мегапаскалей. Для атомных станций разработаны специальные радиационностойкие стали с точно сбалансированным составом легирующих элементов.

Пищевая промышленность предъявляет особые требования к гигиеничности материалов. Трубопроводы для транспортировки молока, соков, пива, растительного масла изготавливают из аустенитных нержавеющих сталей, которые не вступают в реакцию с продуктами, легко очищаются, выдерживают частые циклы дезинфекции горячим паром и химическими растворами. Гладкая внутренняя поверхность труб из легированной стали предотвращает накопление бактерий и загрязнений.

Преимущества и ограничения легированных сталей

Главное преимущество легированных сталей — возможность получить материал с заданными свойствами под конкретные условия эксплуатации. Правильно подобранная легированная труба прослужит в несколько раз дольше обычной углеродистой, что компенсирует более высокую начальную стоимость. Повышенная прочность позволяет уменьшить толщину стенки и массу конструкции, снижая нагрузки на опоры и фундаменты. Коррозионная стойкость исключает необходимость защитных покрытий и частых ремонтов.

Легированные стали сохраняют свойства в широком диапазоне температур — от криогенных (минус 196°C для транспорта сжиженных газов) до высоких (600°C и более для паропроводов). Они устойчивы к динамическим нагрузкам, вибрациям, гидроударам, что критично для трубопроводов с пульсирующим потоком или частыми пусками-остановками. Хорошая свариваемость большинства конструкционных легированных сталей упрощает монтаж и ремонт трубопроводов.

К ограничениям относится более высокая стоимость по сравнению с углеродистыми сталями. Некоторые высоколегированные марки требуют специальных сварочных материалов и строгого соблюдения технологии сварки для предотвращения дефектов. При низких температурах отдельные марки легированных сталей могут проявлять хладноломкость — снижение ударной вязкости, что требует правильного выбора марки с учетом климатических условий. Механическая обработка высокопрочных легированных сталей сложнее и требует специального инструмента.

Частые вопросы о легированных сталях

Чем легированная сталь отличается от углеродистой?

Углеродистая сталь состоит из железа и углерода (до 2%) с небольшими примесями марганца, кремния, серы, фосфора. Легированная сталь содержит специально введенные добавки (хром, никель, молибден и другие), которые целенаправленно изменяют свойства материала — повышают коррозионную стойкость, прочность, жаропрочность, износостойкость.

Какие элементы наиболее эффективно повышают прочность стали?

Ванадий создает мелкозернистую структуру и значительно повышает прочность. Молибден увеличивает прочность при высоких температурах. Марганец улучшает прокаливаемость, позволяя получать высокопрочные изделия большого сечения. Углерод в повышенных концентрациях (0,6–1,2%) резко увеличивает твердость и прочность, но снижает пластичность и свариваемость.

Как легирование влияет на стоимость труб?

Легирующие элементы дороже углерода, поэтому легированные стали стоят больше. Цена зависит от типа и количества добавок: низколегированные стали дороже углеродистых на 20–40%, среднелегированные — на 50–80%, высоколегированные нержавеющие — в 3–5 раз. Однако увеличенный срок службы и снижение эксплуатационных расходов часто делают легированные трубы экономически выгоднее на длительном периоде.

Какие стали лучше всего сопротивляются коррозии?

Наивысшую коррозионную стойкость обеспечивают стали с содержанием хрома от 12% и выше. Классические нержавеющие стали типа 12Х18Н10Т устойчивы к атмосферной коррозии, пресной и морской воде, многим кислотам и щелочам. Для особо агрессивных сред используют молибденсодержащие стали (AISI 316, 08Х17Н13М2Т) или дуплексные стали с повышенным содержанием хрома и азота.

Можно ли варить легированные трубы обычными электродами?

Низко- и среднелегированные конструкционные стали можно варить обычными электродами для углеродистых сталей, хотя специализированные электроды дают лучший результат. Высоколегированные нержавеющие стали требуют специальных электродов или проволоки того же класса, что и свариваемый металл. Нарушение технологии сварки приводит к образованию трещин, коррозии сварного шва, снижению прочности соединения.

Как определить марку стали трубы без маркировки?

Точно определить марку можно только спектральным анализом, который показывает содержание всех элементов в составе. Ориентировочно оценить тип стали помогают косвенные признаки: нержавеющие стали не магнитятся (аустенитные) или слабо магнитятся (ферритные), имеют характерный серебристый блеск; легированные конструкционные стали магнитятся, по искре при шлифовании можно примерно оценить содержание углерода. Однако для ответственных конструкций необходим лабораторный анализ.

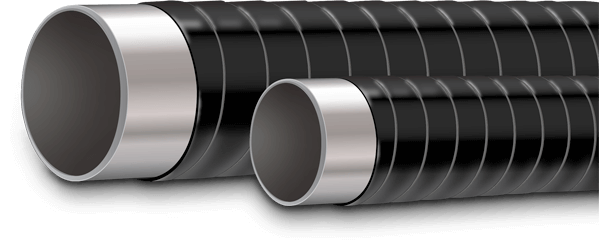

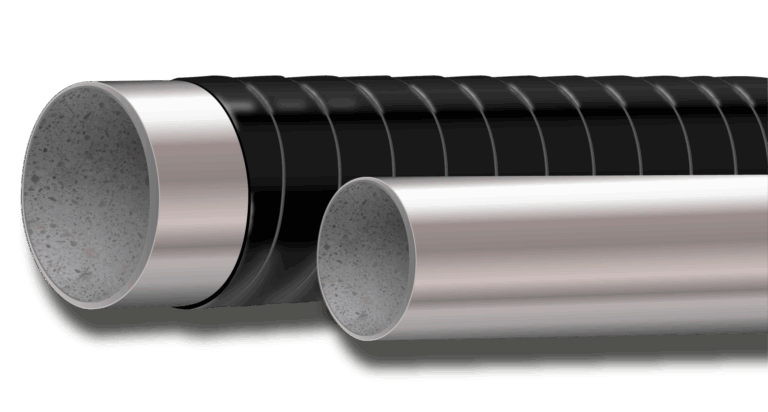

Нужны трубы: стальные, ВУС, ЦПП?

Заполните форму и наши менеджеры окажут вам бесплатную квалифицированную консультацию и рассчитают заявку.

Оставьте заявку

- Окажем компетентную консультацию

- Подготовим индивидуальное коммерческое предложение

- Бесплатно подберем качественные недорогие аналоги